I den här serien av krönikor fortsätter jag att skriva om hur många företag vi arbetat med under åren har utvecklat och implementerat en underhållsstrategi som resulterat i högre produktionstillförlitlighet och lägre kostnader för många.

Under åren har den modell jag refererar till här använts i ca. 100 företag i 15 länder inom en mängd olika industrier inklusive: Livsmedel, Kraft, Kemisk, Stål, Gruvor, Massa, Papper, Trä, Byggnadsprodukter m.m. För varje industrityp har en viss anpassning gjorts i de dokument som använts men förändringarna har varit mycket få. Som vi alla vet är de processer som används för att styra underhållsverksamheten i mycket desamma mellan olika industrier.

Fortsättning av Praktikfall (Se U & D 12 2012)

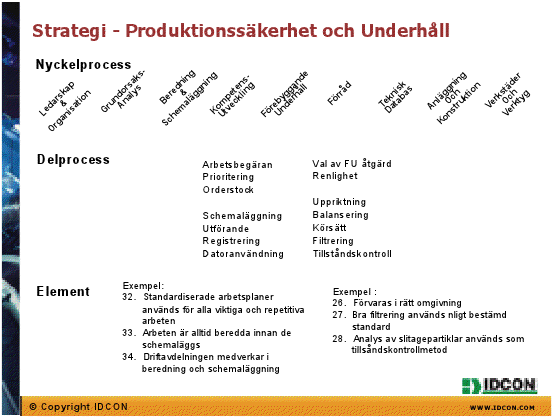

Den strategi som utvecklades för produktionstillförlitlighet och underhåll beskriver i detalj de processer och alla element inom varje process som en bra organization förväntas genomföra. Hur de olika kraftverken genomför dessa element kan variera.

Strategin dokumenterades också så att dokumentet används för årliga auditeringar för att på så sätt konsekvent driva kontinuerliga förbättringar.

- Att utveckla en strategi utan att genomföra auditeringar är ett slöseri med tid och pengar.

- Att genomföra auditeringar utan att utveckla en implementeringsplan är också slöseri och ganska meningslöst.

- Att utveckla implementeringsplaner utan att implementera dessa är också slöseri.

- Att sedan inte genomföra regelbundna auditeringar för att driva förbättringsinitiativen i varje kraftverk leder till att förbättringsinitiativen upphör.

Bild 1. I ovanstående bild visas exempel på den struktur undehållssrategin dokumenterades i. Den är indelad i Nyckelprocesser, Delprocesser och Element. Auditeringen görs på elementnivån som innehåller ca. 280 element. Aditeringar bestämdes i det här praktikfallet att upprepas var 18 månad. Och varje ny auditering leder naturligtvis till en modifierad implementeringsplan för nästa 18 månaders period.

Vi har nu genomfört auditeringar i tolv av kraftverken och resultaten kan sammanfattas så här:

- Genomsnittligt poäng blev 28 på en skala av 1 -100. Bästa kraftverket fick 46 poäng och det lägsta 18 poäng.

- Alla kraftverken trodde dom var mycket bättre än dom var.

- Efter slutpresentationen höll alla, med mycket få undantag, med om slutresultatet.

- Historiskt sett så saknades en kultur som inkluderade att underhåll och produktionstillförlitlighet var viktigt. Det ökande antalet “Forced Outages” ,forserade stop, i kombination med ökande underhållskostnader och kritik från stora kunder och allmänheten hjälpte till att öka förståelsen för att förbättring är ett måste.

- Många av kraftverken har dubblerade pumpar och andra kritiska enheter. Detta påverkade också kulturen av att inget var kritiskt eller bråttom.

- Det största misstaget var att många av kraftverken hade startat ett flertal förbättringsinitiativ. Problemet är att man satsat på “Verktyg” eller enskilda “Element” såsom Six Sigma, TPM, 5S etc. utan att knyta dessa initiativ till ett övergripande system. Det ledde till att dessa initiativ avsomnade eftersom dom var för många, eller upphörde på brist av tid. TPM initiativen höll inte länge eftersom de flesta kraftverken är högautomatiserade och som en följd har man inte många operatörer. TPM initiativen ledde också till att beredning och schemaläggning av underhållsarbeten upphörde.

- Över 70% av allt dagligt underhåll utförs på kort varsel och utan beredning innan de schemalades.

- Arbeten delades ut varje morgon och eftersom de inte var beredda måste beredningen göras av utförande personal, vilket ledde till mycket dålig produktivitet.

Listan är längre men i det här sammanhanget är den tillräcklig.

Baserad på ovanstående upptäckter utvecklas implementeringsplanerna individuellt i varje kraftverk. Det är då viktigt att det görs tillsammans med den grupp av anställda som kommer att vara ansvariga för genomförandet av planerna.

Fortsättning följer.

Ny bok: Boken Underhållsberedning och Planeringär en praktisk bok baserad på praktikfall från industri som nu översatts till svenska. Med många användbara exempel visas hur ni kan förbättra denna mycket viktiga underhållsprocess. Kontakta oss om ni är intresserade. Boken levereras från Sverige.

Hör av er om ni har intresse av att vi besöker er. Kontakta [email protected] att. Christer Idhammar. Direkt Tel: +1 919 723 2682. Besök gärna www.idcon.se eller www.idcon.com för mer information på Svenska eller Engelska